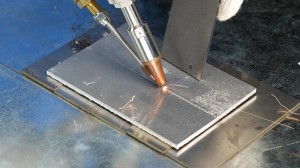

En la fabricación moderna, la aplicación deMáquinas de soldadura con láser de fibra de 2000WPara soldar, los metales de aluminio se están generalizando cada vez más. Sin embargo, para garantizar la calidad y seguridad de la soldadura, deben tenerse en cuenta los siguientes asuntos clave.

1. Tratamiento de superficie antes de soldar

La película de óxido en la superficie del metal de aluminio puede afectar seriamente la calidad de soldadura. Se debe realizar un tratamiento de superficie completo para eliminar la película de óxido, las manchas de aceite y otras impurezas. Cuando una determinada empresa de piezas automotrices soldó el marco de aluminio, debido a la negligencia del tratamiento de la superficie, apareció una gran cantidad de poros y grietas en la soldadura, y la tasa de calificación disminuyó bruscamente. Después de mejorar el proceso de tratamiento, la tasa de calificación aumentó a más del 95%.

2. Selección de parámetros de soldadura apropiados

Los parámetros de soldadura, como la potencia del láser, la velocidad de soldadura y la posición de enfoque, son de gran importancia. Para placas de aluminio con un grosor de 2 a 3 mm, una potencia de 1500 - 1800W es más apropiada; Para aquellos con un grosor de 3 - 5 mm, 1800 - 2000W es adecuado. La velocidad de soldadura debe coincidir con la potencia. Por ejemplo, cuando la potencia es de 1800 W, una velocidad de 5 - 7 mm/s es ideal. La posición de enfoque también afecta el efecto de soldadura. El enfoque para las placas delgadas está en la superficie, mientras que para las placas gruesas, debe ser más profunda por dentro.

3. Control de la entrada de calor

El metal de aluminio tiene una alta conductividad térmica y es propenso a la pérdida de calor, lo que afecta la penetración y resistencia de la soldadura. Se requiere un control preciso de la entrada de calor. Por ejemplo, cuando un aluminio aeroespacial soldado por la empresa, el control deficiente de la entrada de calor condujo a la fusión incompleta de la soldadura. El problema se resolvió después de optimizar el proceso.

4. Aplicación de gas de protección

El gas de blindaje apropiado puede evitar la oxidación de la soldadura y la porosidad. El argón, el helio o sus mezclas se usan comúnmente, y el caudal y la dirección de soplado deben ajustarse correctamente. La investigación muestra que un caudal de argón de 15 a 20 l/min y una dirección de soplado apropiada pueden reducir la porosidad.

En el futuro, se espera que surgieran equipos de soldadura láser más inteligentes y más inteligentes, y los nuevos procesos y materiales de soldadura también promoverán su amplia aplicación. En conclusión, solo siguiendo estas precauciones, acumulando la experiencia y la optimización del proceso se pueden ejercer las ventajas de la soldadura por láser para contribuir al desarrollo de la industria manufacturera.

Tiempo de publicación: Jul-12-2024